come monitorare i processi produttivi e industriali per raggiungere la massima efficienza energetica

Raggiungere la massima efficienza energetica nei processi produttivi e industriali è l’ambizione di qualsiasi attività. In un’epoca in cui il risparmio è un vero mantra, è fondamentale raggiungere il massimo risultato con il minimo sforzo, cercando di ridurre quanto più possibile il consumo e gli sprechi energetici.

Nei processi produttivi industriali subentrano una serie di fattori che spesso non vengono neanche considerati. Un’errata valutazione dei dati a propria disposizione determina quindi sprechi energetici, che si traducono in maggiori spese e decadimenti di prestazioni in termini di produttività. Nei seguenti paragrafi indicheremo quali sono le variabili da considerare e quali strumenti adottare per misurazioni puntuali ed accurate.

Quali valori devono essere costantemente misurati?

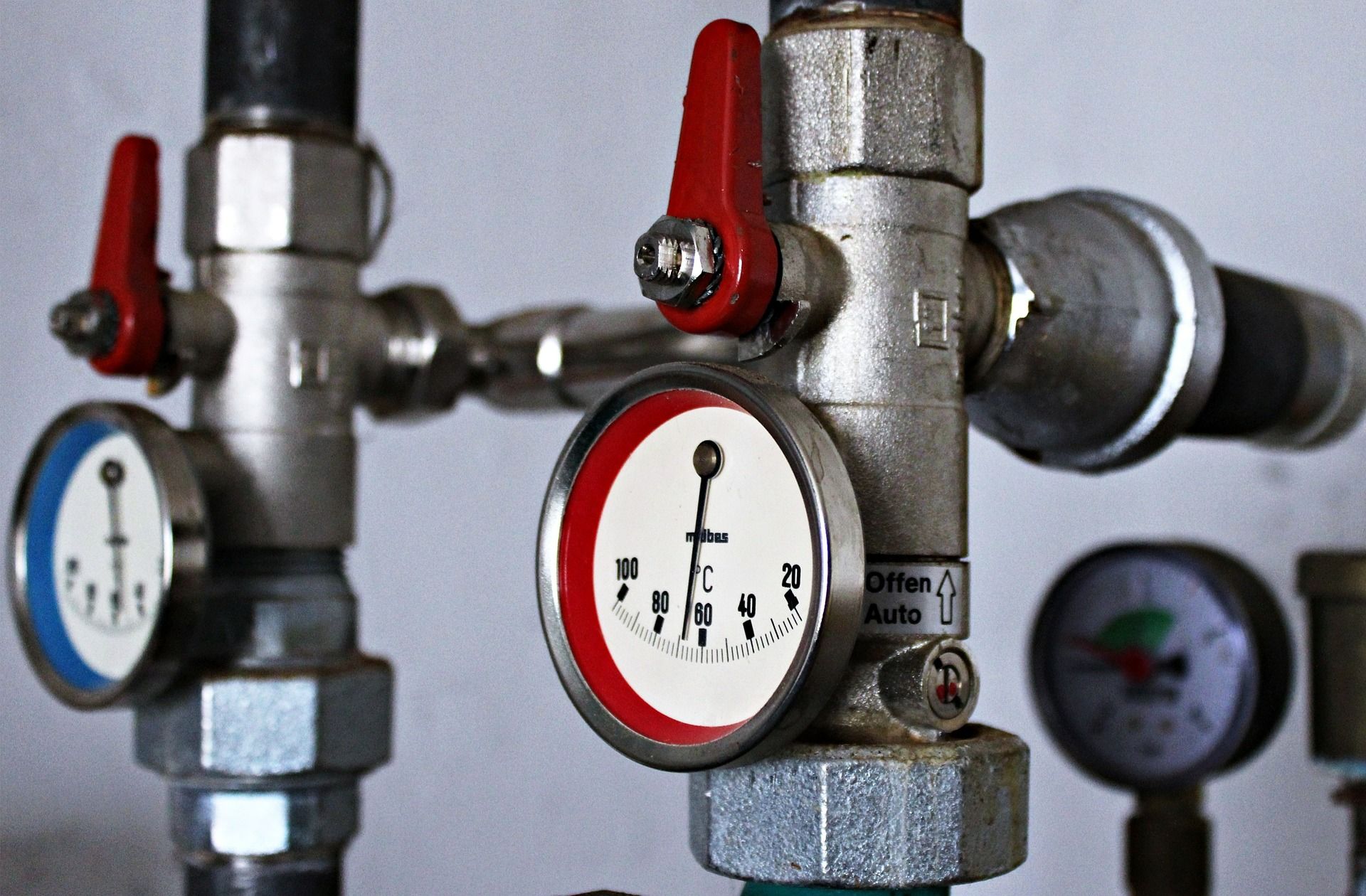

Le prestazioni dei macchinari sono condizionate da vari fattori ambientali, come lo stato di usura. In un’industria però va considerato anche l’ambiente circostante, che può variare a seconda di alcuni elementi come la pressione, l’umidità e la temperatura. Sono fattori che possono incidere pesantemente sulle performance dei macchinari e dei processi, perciò è opportuno valutarli attentamente.

Un ambiente troppo umido, o con temperature estreme, tende lentamente ad erodere ed usurare i macchinari. L’umidità, ad esempio, può essere assorbita dai materiali dei macchinari che quindi offrono prestazioni via via sempre più scadenti.

Allo stesso modo temperature troppo fredde, oppure troppo calde, rischiano di degradare i materiali incidendo negativamente sui processi.

Una situazione del genere provoca due problematiche piuttosto serie. I macchinari o comunque i loro pezzi tendono a rompersi più velocemente, quindi è necessario effettuare interventi di manutenzione straordinaria che generano ulteriori spese. In alcuni casi il macchinario deperisce a tal punto che deve essere sostituito con uno nuovo ed anche in questo caso c’è bisogno di mettere mano al portafogli.

Secondariamente l’intera produttività subisce un calo importante, se non addirittura una frenata, andando ad impattare negativamente sul profitto dell’azienda stessa. Valori come pressione, umidità e temperatura devono sempre essere nella norma e controllati con la strumentazione corretta.

Quali strumenti usare per monitorare le variabili negli ambienti industriali?

Per misurare questi valori è sufficiente dotarsi di appositi strumenti, come i data loggers ed i sensori disponibili sul sito data-logger.it. I data loggers sono appunto accessori in grado di misurare e registrare dati in modo continuo ad intervalli di tempo specifici.

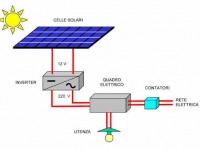

Grazie ad appositi sensori interni ed esterni riescono a misurare parametri fondamentali come: l’umidità relativa, l’illuminamento, la pressione, la temperatura dell’aria, la corrente, la tensione, la concentrazione di anidride carbonica ecc. In genere si alimentano autonomamente tramite batterie o accumulatori. I dati vengono scaricati direttamente su un pc, dove poterli monitorare con calma per poi apportare eventualmente le opportune modifiche.

I data loggers sono dotati di un software ed un’interfaccia propria, indipendenti dal computer e dal sistema operativo. Assicurano la massima flessibilità e facilità di utilizzo, tant’è che vengono usati sia a livello domestico che professionale.

Come scegliere un data logger?

Esistono varie tipologie di data loggers, disponibili in forme, fasce di prezzo e dimensioni differenti, e vanno scelti a seconda del mercato di riferimento. I data loggers possono essere anche esterni ed in questi casi vengono collegati direttamente tramite cavi USB o di rete. Oppure possono avere la forma di una scheda interna al computer desktop o essere montati con il sistema plug in direttamente sulla scheda madre del computer.

Per scegliere il data logger ideale bisogna capire quali sono i valori da misurare. Alcuni sono specifici per misurare la temperatura, altri l’umidità o ulteriori fattori. Se bisogna memorizzare i dati di un solo computer, è sufficiente un data logger con un solo ingresso. Se invece è necessario raccogliere tutti i dati aziendali nella memoria del data blogger, è meglio scegliere il modello con la versione multicanale.

Un altro aspetto importante da considerare è la durata della batteria del data logger. Solitamente maggiore è la velocità di campionamento e minore è la durata della batteria. È sicuramente utile dotarsi di un modello con segnale acustico, in grado di avvisare quando la batteria necessita di essere ricaricata.

In alcuni settori industriali, come la catena del freddo, è prioritario monitorare e controllare in tempo reale i valori. In questi casi è opportuno dotarsi di data loggers estremamente avanzati e tecnologici che garantiscono misurazioni molto precise e senza margini di errore.

Perché sono così importanti i data loggers?

Viviamo in un’epoca in cui tutto è perfettamente automatizzato ed interconnesso. I data loggers consentono, tramite dinamiche appartenenti all’Internet of Things, di mettere in relazione le prestazioni dei macchinari con l’ambiente in cui operano. Risulta così facile trarre delle conclusioni dopo aver letto, monitorato e analizzato i dati.

Articoli Correlati